Lo standard IPC-2226 per il Design di PCB HDI

Con questo articolo e alcuni altri che seguiranno più avanti vorremmo condividere le conoscenze disponibili nel campo della progettazione e produzione di PCB.

Dopo alcuni articoli relativi ai PCB HDI vorremmo descrivere le tre strutture costruttive più comuni per tale tipologia di circuiti stampati.

Strutture per PCB HDI

Il sistema di designazione di questo standard riconosce i tipi di design approvati a livello industriale utilizzati nella produzione di circuiti stampati HDI. Le designazioni determinano il tipo di design HDI definendo il numero e la posizione degli strati HDI che possono o meno essere combinati con un substrato.

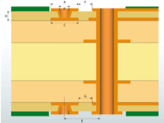

Struttura Tipo I, build-up standard per HDI

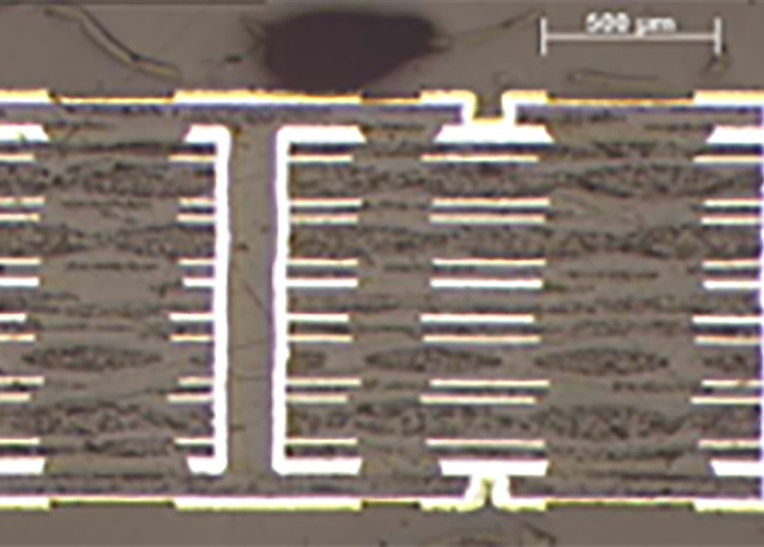

Questa costruzione, come mostra la figura qui sotto, descrive un PCB HDI in cui sono presenti sia fori ciechi che fori passanti utilizzati per l'interconnessione. Le costruzioni di Tipo I descrivono la realizzazione di un singolo foro cieco su uno o su entrambi i lati del substrato core di un PCB.

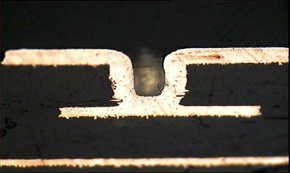

Il substrato PCB viene in genere prodotto utilizzando tecniche PCB convenzionali e tecnologia di foratura laser. Il substrato può essere costituito da un solo layer o può essere tanto più complesso quanto più alto è il numero di starti interni. (nell’immagine di seguito è rappresentato un foro laser).

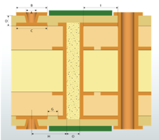

Struttura Tipo II, build-up sequenziale 1+N+1

Le costruzioni di Tipo II, come quella rappresentata nella figura più sotto, prevedono fori interrati nel core e possono avere fori passanti.

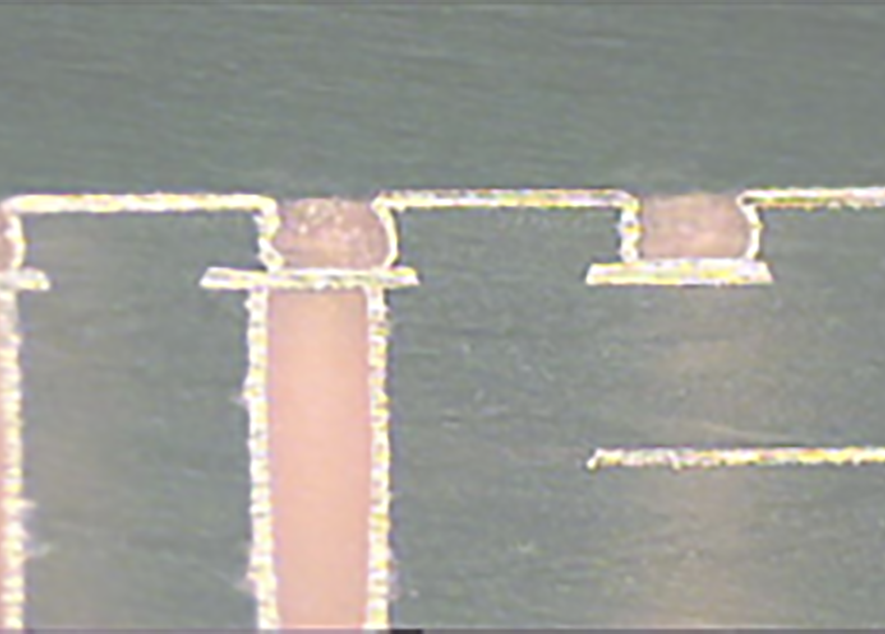

I fori ciechi laser sullo strato 1 e strato n consentono la connessione agli strati conduttivi 2 ed n-1. Se necessario, le costruzioni di Tipo II possono avere anche fori passanti. (vedi foto qui di seguito)

I fori interrati possono essere pre-riempiti con una resina conduttiva o non conduttiva oppure possono essere riempiti, con materiale dielettrico durante il processo di pressatura a vuoto. L’overplating dei fori interrati consente di realizzare i fori ciechi laser direttamente sui fori interrati e questo permette di guadagnare spazio sul circuito stampato.

Nelle due immagini affiancate più sotto sono mostrati due fori interrati realizzati nel substrato centrale del PCB prima dell'applicazione degli strati dielettrici HDI. Entrambi i fori collegano il livello 2 al livello n-1. Il foro di sinistra è riempito con una resina da pre-preg durante il processo di pressa. Il foro filled (& capped) di destra è riempito invece con resina non conduttiva.

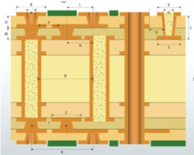

Struttura Tipo III, build-up sequenziale X+N+X

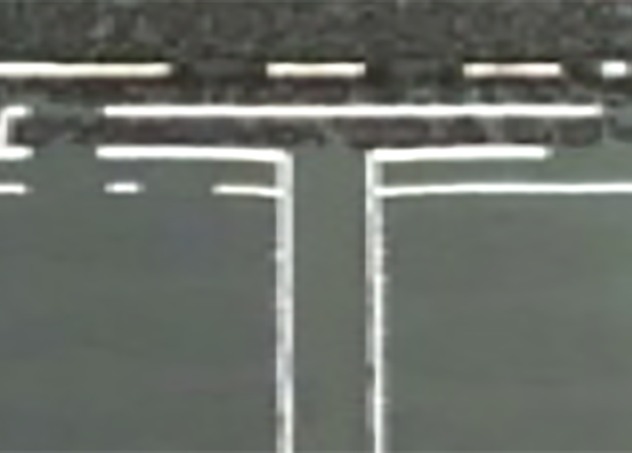

Le costruzioni di Tipo III descrivono PCB HDI in cui sono presenti fori ciechi, fori interrati di paste conduttive e non, oppure con materiale dielettrico durante pressatura, e fori passanti utilizzati per l'interconnessione degli strati superficiali.

Le costruzioni di Tipo III si distinguono per avere almeno due livelli di microvia su almeno un lato del circuito stampato. (vedi figura di seguito)

Il core del PCB viene solitamente prodotto utilizzando tecniche convenzionali, può essere rigido o flessibile e avere da un minimo di uno ad un massimo di strati interni. (qui di seguito alcune immagini ricavate da microsezione).

Dove lo spazio è minimo e qualora espressamente richiesto si deve ricorrere a stacked vias – fori ciechi impilati – mentre dove le condizioni lo consentono è possibile utilizzare staggered vias - fori ciechi su più livelli non sovrapposti. Fori staggered sono meno critici per la fabbricazione e dunque preferibili ai fori stacked.